气流染色的利与弊,对牢度,毛头,管差的影响

气流染色设备与工艺探讨

气流染色是一项新的技术,由于其设备结构特殊,加工浴比小,具有明显的节水、节汽、污染物排放少等优点,得到了各印染企业的重视,已被部分印染厂应用,但在应用中也出现了品种适应性,以及有些颜色易出质量问题等情况,气流染色设备与常规染色设备究竟有何区别,设备有什么特点,气流染色技术有何优点,其品种适应性如何,气流染色的经济效益和环境效益如何,本文就上述问题,结合已有的实践经验作些探讨,供参考。

2.气流染色机简况

气流染色机早由德国于1979年研究出来的,德国的THEN公司将这种设备工业化生产并成为世界上大的气流染色机生产厂,另一家德国Thies纺织机械公司也生产气流染色机,相比之下THEN公司生产的设备质量和技术服务更好,所以占据了绝对的市场份额,至今,国外有二十多家制造商能牛产气流染色设备,全世界约有3000多台气流染色机在应用中。我国在一些水资源紧张地方的印染厂率先引进了德国的气流染色机,开始丰要集中在针织印染厂,所选机型有THEN公司的,也有Thies公司产品等,但以THEN公司产品为主,近10年来随着国家对环保的高度重视,相关政策的严格化,以及化纤面料的高档化,有些加工机织产品的印染厂也陆续引进了气流染色机,由于THEN公司在几年前已被香港立信公司收购,所以,目前气流机是立信公司的THEN气流染色机。台湾华宇公司开发的爆振波染色机也是一种气流染色机,其织物在过喷嘴后有平展堆置功能,所以缸容量要小些,应用厂很少。国内近年来也有不少印染设备生产厂研发气流染色机,如湖南邵阳纺织机械责任有限公司较早开发并通过了国家发改委纺织类项目的鉴定,江苏博森机械制造有限公司也已生产出气流染色机,广东东莞市闻达机电实业有限公司也生产气流染色机,目前,浙江卓信机械有限公司也正在研发气流染色机。虽然国内很多设备生产企业投入了大量的人力物力研制气流染色机,但性能与THEN机相比仍有不少差距。

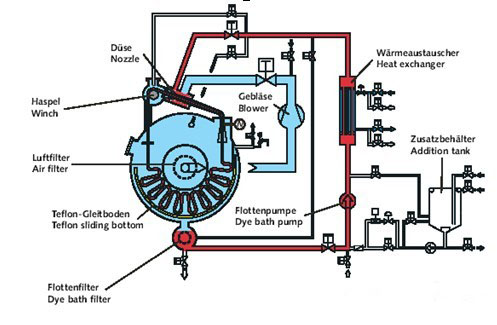

3.2三个循环

气流染色机看起来类似O型机,但实际上有很大的区别,在气流染色机中存在三大循环。(1)气流循环,与常规染色大的不同是推动布运行的是带有染液的雾化气流,所以染色机内存在气流的循环,染缸内的空气通过空气过滤器后由一个强有力的风机加速,形成强大的高速气流,该气流通过空气输送管道,分别送到各个喷嘴,在喷嘴里高速气流将染液带出瞬问雾化,从喷嘴里喷出的带有雾化染液的气流带动织物运行,同时雾化的染液均匀地接触织物。从喷嘴喷出的气流进入染缸内,经过卒气过滤器又吸回风机,经风机加速后重新输送到喷嘴,如此反复循环。

(3)水流循环,染液集中在特氟隆轨道下方的染缸底部,经过染缸底部的回液管,通过染液过滤器,再由一个很小的染液循环泵输送到热交换器,然后通过细小的输液管分别输送到喷嘴处,在喷嘴处染液被高速气流产生的压差瞬问雾化在气流中,喷向织物使织物带色上染,由于染液温度是不断提高,染色就按规定的升温曲线进行。从喷嘴处出来的织物落在底部有特氟隆条的轨道上,织物上多余的染液会自动滴流到染缸底部,又经输液管到染液过滤器,经染液泵循环运行。

(3)织物循环,在气流的作用下,经过提布轮的帮助,织物在染缸内快速运行,织物经过提布轮时是绳状,过喷嘴后在气流作用下舒展一些,又在往复摆布装置作用下,较均匀的堆置在贮布轨道内特氟隆条上,不容易压布。织物的运行速度是数字化体现,很方便地由电脑控制。

3.3生产过程

除了进出布和往染料缸内加倒染料、助剂缸里加助剂以及剪样外,只要设置好工艺,输入染缸电脑,整个生产过程就能自动完成。

3.4设备特点

3.4.1优点

(1)设计合理,气流作为动力,又使浴比降至低,节能环保,有往复式摆布装置,在贮布轨道内落布堆置较均匀,不易压布,水洗方式独特优异。

(2)自动化程度高,可操控性好。浴比控制非常准确、进染料时料缸用水量自动准确控制,水量控制、各部位温度控制精确可靠,进料速度可按曲线从慢到快控制,既保证匀染性,又提高速度,节省时间,工艺参数电脑程序数字化控制。

(3)独特的水洗方式,淋浴式的水洗效率高,节水省时,活性染料染色时可以将酸洗、皂洗、水洗快速一次性完成。

(4)防护性好,设备安全防护装置设计周到。

(5)日常保养方便。

3.4.2缺点

(1)维修麻烦,折装时间长。

(2)零配件价格高,服务速度不够快。

(3)某些装置设计不合理,易损坏。

(4)对环境要求高。

(5)电脑主版稳定性还不够,一年以后更容易死机。

4.气流染色特点

(1)水消耗低:染棉浴比是1:3.5—4,染化纤是1:2.5—3,水消耗量明显减少。

(2)高效节能:水量减少使蒸汽崩量下降,风机马达拥有标准的频率控制,能对过程控制提供灵敏的调控,以控制电能消耗。

(3)节约染化料:可节省助剂35~50%,染料视品种而定,有的可节约2—5%。

(4)减少污染:随着浴比的降低,污水中助剂含量和残余染料量减少,有利于清洁生产,有明显的环保效益。

(5)节省时问:冷水热水清洗过程可连接进行,不需任何时间的停顿。另外,配备高效热交换器或直接蒸气加热装置,大大缩短升温时间。

(6)一次成功率高:自动化程度高,各项工艺参数能得到非常好的执行,浴比、布速、升温过程、加料速度、水洗过程等都能有效控制,染色重现性高。

(7)某些产品的质量有所提高。

5.气流染色的产品适应性

(1)适应的产品

针织物:特别适合人棉针织物,涤粘、涤棉针织物,纯棉针织物,莫代尔针织物,粘竹混纺织物,锦粘织物等。

机织物:薄型涤纶、涤锦织物,天丝织物等,起绉织物特好。

(2)较难生产的产品:如多组分纤维仿毛织物

(3)很不适应的产品:如含膨体腈纶产品。

(4)翠绿色产品:较难生产,易出直条花,工艺制定需小心。其染色质量有时还比不过常规染色产品。

(5)较难进行的加工:生物酶去毛处理。

6.气流染色工艺技术控制要点

(1)浴比,严格按每缸布重和工艺要求执行,这是提高成功率的基本条件,并且要合理控制浴比。与常规染色不同,并不是水多有利于质量,如果浴比偏大,染缸底部水位超过特氟隆条,染液与织物局部接触,布上带液不均匀,反而容易引起色花。所以染液量以织物能完全吸液后,染缸底部有一定量的多余染液可供染料泵抽吸循环为经济合理。气流染色时水量也不能太少,若水量太少,染液循环有时有抽空现象,压差表的压力不稳定,也容易色花。

(2)染色配方,染料配方和常规染色相比差距不大,染涤纶织物配方基本相同,用活性染料染纤维素纤维织物时,个别染料用量可以减少3-5%。助剂按浓度计算(g/l)投放,因为染液水量下降约50%,故助剂用量大幅度降低。气流染色的保温温度与常规染色工艺相同,但保温时间不呵缩短,应视实际染色效果适当延长保温时间为好。

(3)染色工艺程序,根据织物品种、颜色及所用的染化料制定合理的前处理、水洗、染色和后处理的工艺步骤、加料、升降温保温曲线等。

(4)进料,气流缸的进料设计得非常好,其料桶有二只,一只染料桶,一只大一点的为加盐溶解桶,用量大的盐和纯碱应从加盐桶里溶解后加入,方便操作工,整包的助剂可直接抬到桶口上格栅架上开包,加完后包装袋取下,如不小心混入一些杂物也会被染液过滤器阻档住,不争于进入染料泵,有利于保护染料泵,减轻其磨损,另外可提高加助剂的速度和促进助剂与染液的均匀混合,从而提高匀染性,减少染色时间,增加产量。而染料液则必须从染料桶里加入,清洗盛装染料液桶的用水量要在浴比中考虑进去。

(5)风机、提布轮速度控制,要根据织物材料性质、坯布规格品种、坯布质量、加工要求等,选择合适的风量、提布轮速度,保证合理的布速,般布速在250~380m/min.既要防止断头,又要防止色花。

(6)染液滤网和空气滤网,染液滤网每缸拆洗,空气过滤器每个月拆洗一次。

(7)水质要求,由于喷嘴很小,气流染色对水质要求较高,水中不要有沙粒、杂质,防止喷嘴堵塞产生管差和色花。

(8)缝头,要用拷边机缝头,尽景不要打结连接。

(9)织物材质的同一性,在同一轨道内要放置同品种的布,若克重、门幅、材质性能差距大的品种连接在一起加工,一缸布里很容易产生一些次品。

(10)设备保养,要定期加油,控制箱和电箱保持干净、通风冷却假常,绝对防止进水、受潮。机器不能有振动和异常响声。

(11)重视集控管理,虽然每一台气流缸都配有程控电脑,但要提高产品质量和保护染色机电脑,建议采用集控电脑管理,也便于查找质量问题的产生原因。

(12)染化料称料管理,为了实现气流染色的一次成功率高的目的,光有气流染色机还不够,染化料称料也必须准确,应用计算机辅助染料称料系统和计算机辅助助剂称料系统,只有这样才能确保工艺得到准确执行,产品有高的成功率和重现性。

7.气流染色机的安装保养和维护

(1)严格按设备厂要求安装、使用及保养机器。

(2)风机一定要安装牢固,防止振动引起一系列问题。

(3)压缩空气质量一定要好,气压不低于5kg/cm2,含水量、含油量要低。

(4)电箱、电脑柜一定要防水、防潮,通风降温要好。

8.不同小浴比染色机的对比

现在小浴比染色机发展较快,J型机的浴比也从过去的1:12降低至现在的1:8,而进一步的降低浴比均类似O型机结构,其浴比已达到1:6,浴比小的矬气流染色机,棉织物1:3.5~4,化纤织物1:2.5~3。某小浴比染色机和THEN气流染色机相比见表1。

9.气流染色易出现的问题

(1)条状色花。气流染色时织物在染缸内循环时除了经过喷嘴以外,绝大部分时间是在轨道内绳状有序折叠堆置,这时织物只是吸满水,而非浸泡在染液中,所以加工某些织物时容易造成收缩不够均匀,不管是前处理,还是染色就容易出现条状色花。若喷嘴半堵状态,喷到织物上的染液不够均匀也会有条状色花。

(2)色花。断头是造成色花的主要原因,单管气流染色机断头后马上停止喷染液,不易形成色花,但二管以上的气流机,一旦断头染液还在不断喷出,而这时堆置在轨道里的布不动,就很易色花,故要防止断头,加强缝头和坯布检查。不同性能的布连接在同一管内染色,易色花。堵缸时没有及时排除也易色花,特别是装载量大时容易堵塞,要根据布的克重控制合理的装载量。布速过慢、升温过快易色花。

(3)管差。喷嘴堵塞会引起管差,原因还在于染液过滤网没有盖严实,水中有沙子,布本身太脏带入泥沙等。各管之间布量不等。提布轮速度有差异。

(4)风格差异。对一些成品要求有绉效应的织物,布表面绉效应风格必须一致,缸与缸之间差异要小,这种绉效应的形成与织物在升温、保温、降温的循环过程的张力、冲击力、升降温速率、保温温度与时间等都有关系。如果工艺参数控制不合理,风机功率、提布轮速度、水量、布量等没有很好的控制,电脑工艺参数管理不严,管理不到位,都会使织物的风格有差异。

(5)提布轮缠布。提布轮速度和风机运行参数控制不当,导布轮速度过快,或风机开得过小,布容易缠到导布轮上,如发现不及时,缠得过于严重则排除故障很麻烦。

(6)某些产品做不好。

10.气流染色与常规染色成本与效益对比

各种织物在相同容量规格不同机型的染色机中生产时,可装载量有区别,运行的顺畅性有差异,一次成功率不同,所以牛产速度的对比会有较大差别。实践经验表明气流染色机的生产速度比常规染缸快。水、电、汽的成本也因品种不同有区别

除了浴比,助剂用量下降35~45%以外,气流染色一次成功率明显高于常规染色机,从而可进一步减少染化料、水、电、汽的消耗,并且交货有保证,有的产品布面品质好,可提高对客户的吸引力,并可适当提高染色加工费。所以,尽管一次性设备投资很高,但从长远来看气流染色的效益高于常规方法:

11.各地气流染色机的大致应用情况

2003年全世界约有气流染色机2600多台,宁波余姚银河印染有限公司是国内气流染色机应用较早的单位之一,国内这几年气流染色应用发展很快,现在仅浙江绍兴就有10多家印染厂购置了气流染色机,总数已达170多台,另有近30台在订货中,以二管、四管居多,也有配置六管的。江苏AB针织集团,宁波申洲针织有限公司,上海二枪集团有限公司,福建凤竹纺织科技有限公司等多家企业也较早采用了这项技术。近江苏无锡一带也有一些印染企业正在试用或准备采用该设备和技术。

虽然到目前为止,在我国应用的气流染色机绝大多数是THEN气流机,但是全国各地已有多家设备厂生产出能较好应用的气流机,例如广东高勋集团有限公司,江苏无锡东宝机械制造有限公司等。随着节能减排要求的提高,气流染色机受到印染企业的重视,而现有气流染色机数量远不到总染缸量的5%,故气流染色机有很大的发展潜力,这也促进了设备厂的研发和制造热情,目前,气流染色机的国产化还需要染厂的大力支持。

12.气流染色技术应用发展前景

(1)设备的国产化将降低设备成本,从而促进推广应用、减少维修成本、提高维修速度。

(2)设备的国产化终有利于提高气流染色机的应用性能,进一步降低生产成本。

(3)气流染色技术在我困将得到快速发展和进步。

(4)随着气流染色技术的推广应用,气流染色产品适应性将不断提高。

(5)能源价格的上涨,围家能耗指标和排污指标的严格控制和限制,气流染色将得到更多印染食业的应用。气流染色技术应用前景广阔。

13.结束语

气流染色是一种新的染色方法,使用雾化的染液气流推动织物循环进行染色,加工浴比小,因而具有节能减排的特点。气流染色机自动化程度高,操控性好,染色一次成功率高。加工某些需要起绉效果的织物具有独到的优势。气流染色可提高织物表而的光洁度。因而气流染色得到愈来愈多印染企业的应用。但是,气流染色机有一定的产品适应性,气流染色的控制要点与常规丁艺也有所不同,需要不断地实践摸索和总结。气流染色在我国有很大的应用市场,故国内设备厂要不断努力,提高国产气流染色机的性能,染厂与设备厂的互相配合有利于促进气流染色设备的国产化和染色技术的进步。